摘 要:井下的采掘机械需要耗费大量的电能,随着采掘工作面的不断延长,工作面上的机电设备的电压就会降低, 为了满足大功率机电设备的高效运行,井下需要安装变压器。由于井下含有一定量的瓦斯以及煤粉,使得井下属于爆 炸危险性环境,导致矿用的变压器必须具有隔爆性。矿用变压器属于井下的配电设备,对井下的机电设备进行供电。变压器安装在具有隔爆性能的箱体内,变压器外部的箱体必须具有良好的隔爆性、密封性、散热性以及良好的强度。隔爆箱性能将直接影响变压器的性能以及使用年限。

一、矿用隔爆变压器箱体结构

KBSGZY-1600 变压器箱体由两部分组成,分别为箱壳和箱盖,箱壳通过螺栓与箱盖连接到一起。箱壳由多 个部件焊接而成,箱盖也是通过焊接连接成一个整体, 箱壳各个部件分别为波纹板、横板、侧板、各类筋板、 底板以及法兰等,箱盖各部件分别为筋板、盖板、法兰等。采用大开盖结构的箱体两侧存在瓦楞形波纹,箱体的长为 2770mm、宽为 1080mm 以及高为 1560mm。

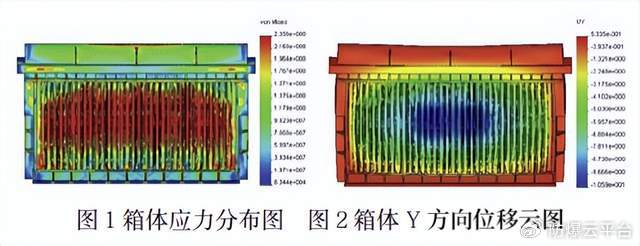

(一)隔爆箱体结构优化针对箱体的强度以及刚度,隔爆箱体进行有限元分析,结果表明:隔爆箱体上不同位置的应力分布不同, 存在局部应力比较高的情况。位于波纹板上的应力最大, 其次为底架筋板上的应力,其他位置的应力相对比较小。由于箱体波纹板上的应力比较大,导致其变形程度相应也比较大,波纹板的厚度、结构型式以及波纹板中的筋板数量这三个因素是导致箱体变形的主要原因。我们针对箱体应力最大、变形最大的波纹板进行分析,提高波纹板的刚度与强度。

主要通过两方面的措施对隔爆箱体的结构进行优化。一方面是加强隔爆箱体的薄弱部位,另一方面是减轻箱 体内应力比较大的区域的重量。通过改变箱体波纹板的厚度、波纹板内筋板的数量以及波纹板的型式,来加强箱体波纹板的强度与刚度。在有限元分析过程中,通过不断调整箱体中筋板的数量来观测箱体应力与应变 的改变。

根据箱体的实际工况以及加工工艺的限制,需要 “修改—计算—再修改—再计算” 多次循环,使其箱体应力结构达到最优状况。

(二)箱体局部加强后有限元分析

通过分析箱体波纹板的数量、厚度以及型式,进而加强波纹板的强度与刚度。利用筋板将不同的波纹板连接到一起,通过焊接将波纹板与底板和法兰连接到一起, 加强板贴在波纹板的内侧。波纹板存在两种厚度,分别为 4mm 和 6mm,根据波纹板上波纹的大小,波纹板存在大波纹和小波纹两种型式。

根据实际的加工工艺,选取 3 种改进方案,分别为:

方案 1:波纹板厚为 4mm,波纹板的型式为大波纹, 连接波纹板的筋板数量为 2,波纹板内侧加强板数量为 2。

方案 2:波纹板厚为 4mm,波纹板的型式为大波纹, 连接波纹板的筋板数量为 3,波纹板内侧加强板数量为 2。

方案 3:波纹板厚为 6mm,波纹板的型式为大波纹, 连接波纹板的筋板数量为 2,波纹板内侧加强板数量为 2。

对上述 3 种不同的方案在 1MPa 的条件下进行有限元分析,有限元分析的结果表明,箱体在 1MPa 压力下, 其内部的整体应力值出现下降,使得其内部的变形量也出现下降。结果表明,通过改变波纹板的厚度、型式、筋板的数量以及加强板的数量可以增大箱体的强度与刚 度。对比改进前后的最大应力以及最大形变可以看出, 采取第三种方案使得箱体内的应力分布比较均匀,应力比较大的区域面积缩小,降低局部应力过大的情况,且最大应力从 235.6MPa 降低到 235.1MPa。箱体的变形量从原来的 10.6mm 降低到 4.9mm,变形量得到了大大降低。对比上述三种方案的有限元分析结果,采取第三种方案, 箱体承受的最大应力与应变值最小,因此第三种方案比较理想。

根据有限元分析结果,加强板可以分散波纹板上的应力,避免波纹板上的应力局部过于集中,大大降低了波纹板上的应力。为了进一步加强变压器隔爆箱体的强度与刚度,需要在方案 3 的基础上,对波纹板内侧的加强板的数量进行调整。

通过改变加强板的数量对箱体进行有限元分析,结果显示,箱体的最大米塞斯应力不会随着加强板的数量变化而变化,但是波纹板上的应力随加强板数量的提高而降低。

当波纹板内额加强板的数量为 2 时,波纹板的变形量由原来的 5.1mm 降低到 4.9mm,随着加强板数量的增加,箱体的变形量区域稳定,且随着加强板数量的增多, 箱体的散热效果就会降低,并且还会增加箱体的重量, 因此确定波纹板内侧的加强板数为 3。

(三)箱体整体优化后有限元分析

箱体各个部件的形状、所在部位以及板的厚度都会影响隔爆箱体的强度与刚度,上述措施仅对波纹板进行了改进。下文针对应力富余较大的地方,进行优化改进, 在保证箱体散热、隔爆以及承重的基础上,降低箱体低应力区域的板的厚度。

波纹板的厚度以及波纹型式都会影响隔爆箱体的散

热情况。对改进后箱体的散热能力进行核算,发现隔爆箱体的散热性能出现下降。为了增强隔爆箱体的散热能力,需要增加波纹板的高度,波纹板的高度由 1040mm 增加到 1060mm。筋板的数量也要随着波纹板高度的增加而增多,筋板由原来的 11 个增加到 23 个。波纹板的型式采用大波纹,波纹板的厚度采用 6mm。对表 1 的两种方案进行有限元分析。

通过表 1 可以看出,改进后两种型式的箱体的应力值以及应变值都会下降,箱体的最大应力降低了 0.6MPa, 箱体的最大应变降低了 6mm,且箱体上的高应力区的面积大大降低,应力分布区域均匀。对比表 1 的两个方案, 其应力值与变形值相差较小,改进前,箱体的最大应力为 1171MPa,方案 4 的最大应力为 752MPa,而方案 5 的最大应力为 750.5MPa,方案 4 和 5 箱体在竖直方向的变形都小于 5mm,改进后箱体的最大应力得到了明显的降低,说明改进效果较好。

改进后,方案 5 的最大应力值要小于方案 4,但是两个方案的最大变形量相差较小。由于方案 5 有 2 根筋板,而方案 4 仅有 1 根筋板,在方案 5 中,加强板与波纹板连接处的应力比较集中,且最大应力位于两个板的连接处,容易在两个板连接处发生损坏。综合考虑方案 4 与方案 5,选择方案 4 作为改进方案。

二、箱体优化后的试验

通过对隔爆变压器箱体结构的改进,优化了隔爆变压器箱体的性能。在 1MPa 的水压下对改进后的箱体进行现场试验,试验结果表明箱体在 1MPa 的水压下的变形量小于 6mm,试验效果良好,满足了隔爆变压器箱体的要求。本次改进与研究为以后变压器外壳的改进与设计提供了大量资料的支持。

三、结语

波纹板的厚度、结构型式以及筋板数量是导致箱体变形的主要原因。我们针对箱体应力最大、变形最大的波纹板进行分析,提高波纹板的刚度与强度。通过改变波纹板的厚度、型式、筋板的数量以及加强板的数量, 降低波纹板的应力与应变,同时提高箱体应力分布的均匀性。通过增加波纹板的高度与筋板的数量,降低箱体低应力区域的板的厚度。在改进后的实际应用中,也得到了很好的效果,并且为以后变压器外壳的改进与设计提供了大量资料的支持。